深入理解失效机理,从源头提升产品可靠性

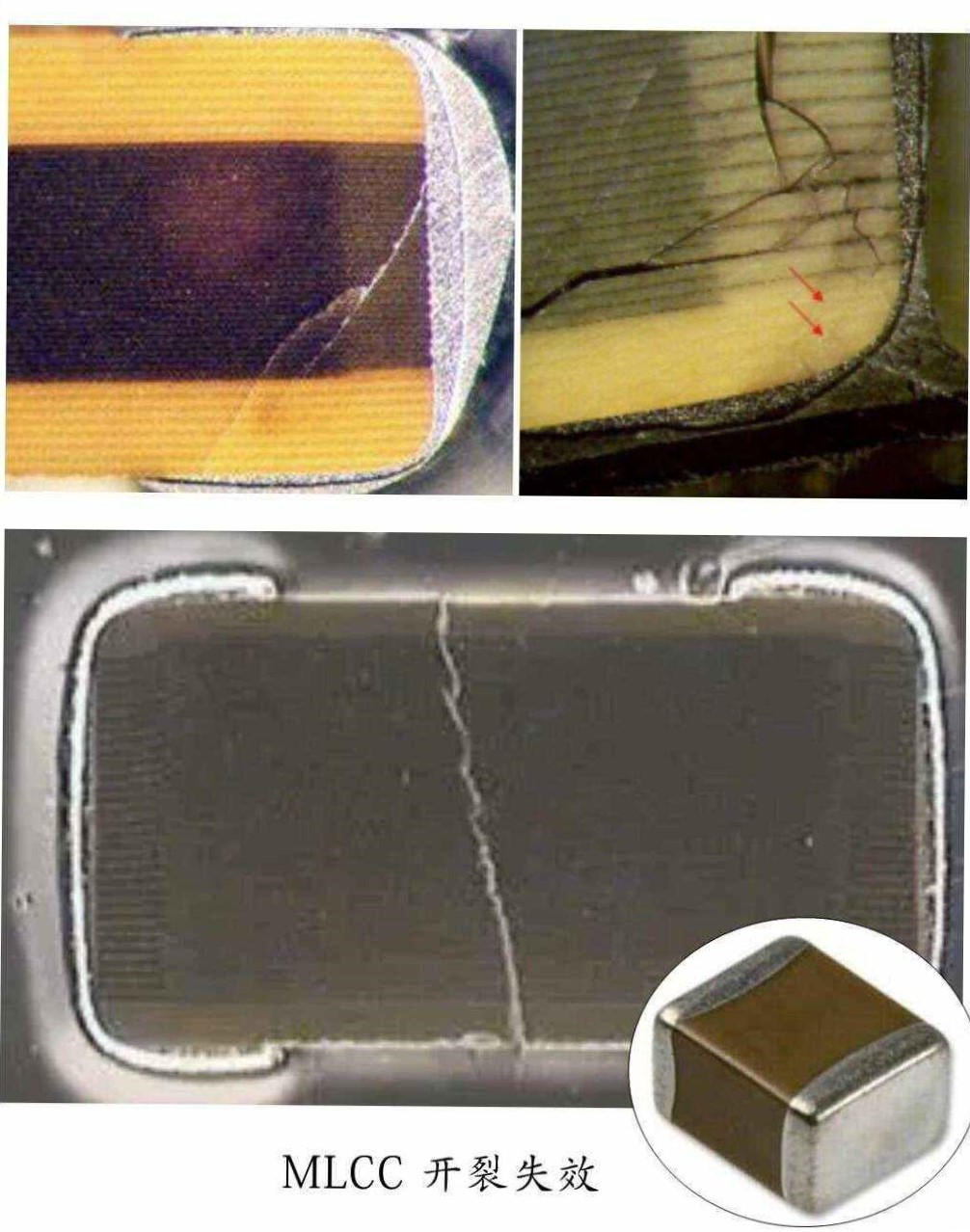

贴片陶瓷电容器(MLCC)作为现代电子设备中最常用的元器件之一,其可靠性直接影响着电子产品的使用寿命和性能稳定性。在众多失效模式中,断裂问题尤为突出,它可能发生在生产过程中,也可能在产品投入使用后才显现,给企业和用户带来困扰。

本文从专业角度分析贴片陶瓷电容器发生断裂的多方面原因,并提出切实可行的预防方案,帮助您从设计源头提升产品可靠性。

一、材料特性:陶瓷的先天脆弱性

贴片陶瓷电容器的核心是陶瓷介质层(通常为钛酸钡等材料)。陶瓷材料本身具有高硬度、高脆性的特点,其抗弯曲和抗冲击能力远低于其他材料。当电路板受到任何形式的弯曲或扭曲应力时,这种应力会直接传递到焊接在板上的电容器上。

由于陶瓷无法通过塑性变形来吸收这些应力,一旦应力超过其承受极限,就会导致陶瓷体内部产生裂纹并最终断裂。这种脆性断裂通常发生在端电极部位,因为此处是刚性的陶瓷体与相对较软的焊料及PCB材料的交界处,应力在此处无法有效分散。

二、生产过程中的风险因素

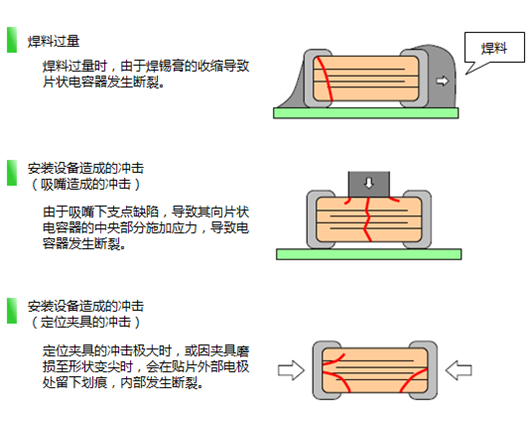

1. 贴装工序风险

在表面贴装过程中,贴片机参数设置不当是造成电容器早期裂纹的重要原因:

吸嘴压力过大:Z轴方向过大的下压力会直接损伤陶瓷元件

吸嘴尺寸不当:小直径吸嘴会集中放置力,增加单位面积压力

PCB表面不平整:板面散落的碎片导致向下压力不均匀分配,引起电容器破碎

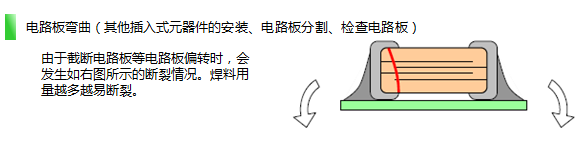

2. 分板操作隐患

分板工序是电容器断裂的高发环节:

3. 焊接热应力

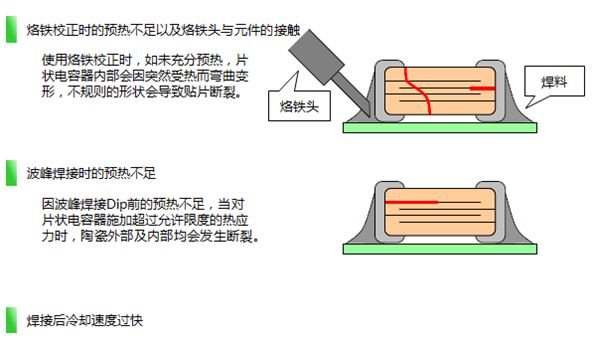

焊接过程中的温度变化会产生显著热应力:

回流焊问题:升温/降温速率过快(>5℃/min)或峰值温度过高(>260℃)导致热应力集中

波峰焊问题:预热温度不足或焊接温度过高容易产生裂纹

手工补焊风险:烙铁头直接接触陶瓷体,局部过热导致开裂

三、PCB设计的关键影响

电路板设计对贴片陶瓷电容承受的应力有决定性影响:

位置风险区:PCB边缘、角落、连接器附近(<3mm)、螺丝孔周围(<3mm)或分板路径上的电容承受应力更大

方向敏感性:电容长轴与预期板弯方向平行时,比垂直方向更容易在两端产生高应力

布局密度:大尺寸(尤其是长宽比较大)电容或多个电容集中放置在板子易弯曲区域风险更高

焊盘设计:焊盘尺寸过大或不对称会影响焊点形状,改变应力分布;焊料过多(>75%焊带高度)会在PCB弯曲时增加拉伸应力

应力敏感区域分布图:

高应力区 中应力区 低应力区

───────────────────────────────────────

• 板边 • 拼板切割路径 • 板中心区域

• 板角 • 大连接器附近 • 支撑点之间

• 螺丝孔周围 • 测试点集中区 • 铜箔均匀分布区

• 无支撑区域 • 压接器件附近 • 加强筋位置

四、环境应力与长期可靠性挑战

即使在生产过程中未受损伤,贴片陶瓷电容器在使用环境中仍面临多重挑战:

五、系统性预防方案

1. 优化设计与选型

2. 改进生产工艺

分板工艺:采用精密铣刀分板代替V-cut或冲压分板,优化分板参数(速度、刀具)

焊接控制:优化回流焊温度曲线(升温速率<5℃/min,峰值温度<245℃),采用底部加热技术降低温差

应力测试:关键工位(分板、压接、ICT测试)实施应力测试,控制应变值<500μST(生命安全产品)或<1000μST(消费电子产品)

3. 强化操作规范

PCB搬运:使用合适工装夹具支撑电路板,避免手指按压或局部受力

安装规范:拧螺丝采用十字交叉顺序,避免单侧应力集中

测试防护:ICT/FCT测试时确保支撑均匀,探针压力适中

六、失效分析与质量管控

当出现失效情况时,系统化的分析方法有助于准确定位问题根源:

外观检查:使用立体显微镜(100×~500×)观察端头脱落、陶瓷体裂纹、镀层起泡

电气测试:测量绝缘电阻(<100MΩ示警)和损耗角正切(>0.2%异常)

微观分析:SEM观察裂纹形貌,EDS检测腐蚀产物

机械测试:三点弯曲测试(>500MPa合格),振动测试(1000次循环后容量变化<1%)

通过建立设计-制造-测试全流程质量管控体系,可显著降低贴片陶瓷电容器断裂风险,提升产品长期可靠性。在汽车电子、航空航天等高可靠性要求的领域,这些预防措施尤为重要。

理解贴片陶瓷电容器断裂的机理并采取针对性措施,不仅能减少现场故障,更能提升产品市场竞争力,为您的企业赢得质量信誉。随着材料科学进步与工艺优化,贴片陶瓷电容器的可靠性将持续提升,为电子设备的小型化和高性能化提供坚实基础。