材料科学的应用让电子元件更加可靠,但极端环境下的失效机理仍值得关注。

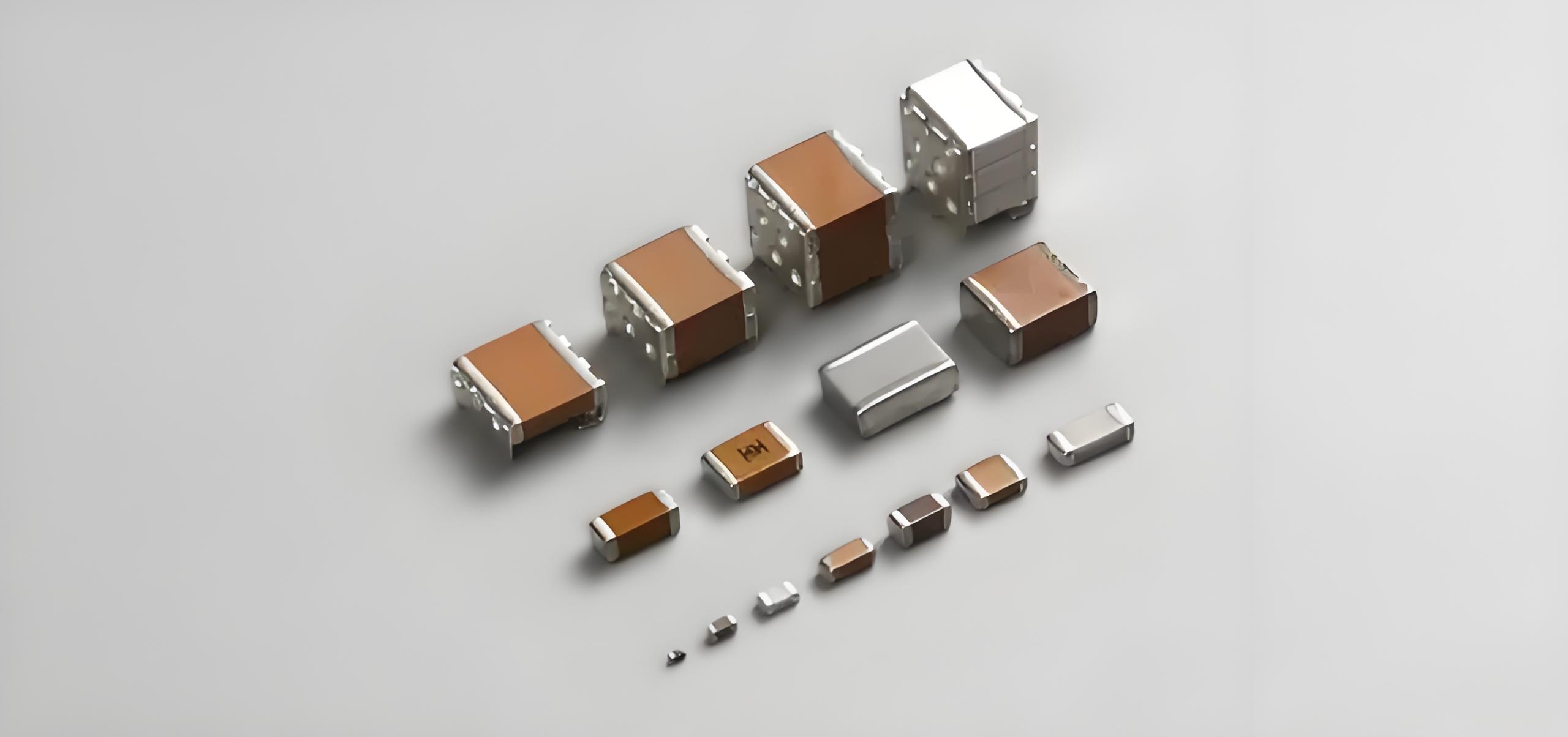

在现代电子设备中,贴片电容(多层陶瓷电容器,MLCC)作为基础电子元件广泛应用于各类电路。随着电子产品在汽车电子、航空航天、极地科考等领域的扩展,元件在极端低温环境下运行的可靠性问题日益凸显。

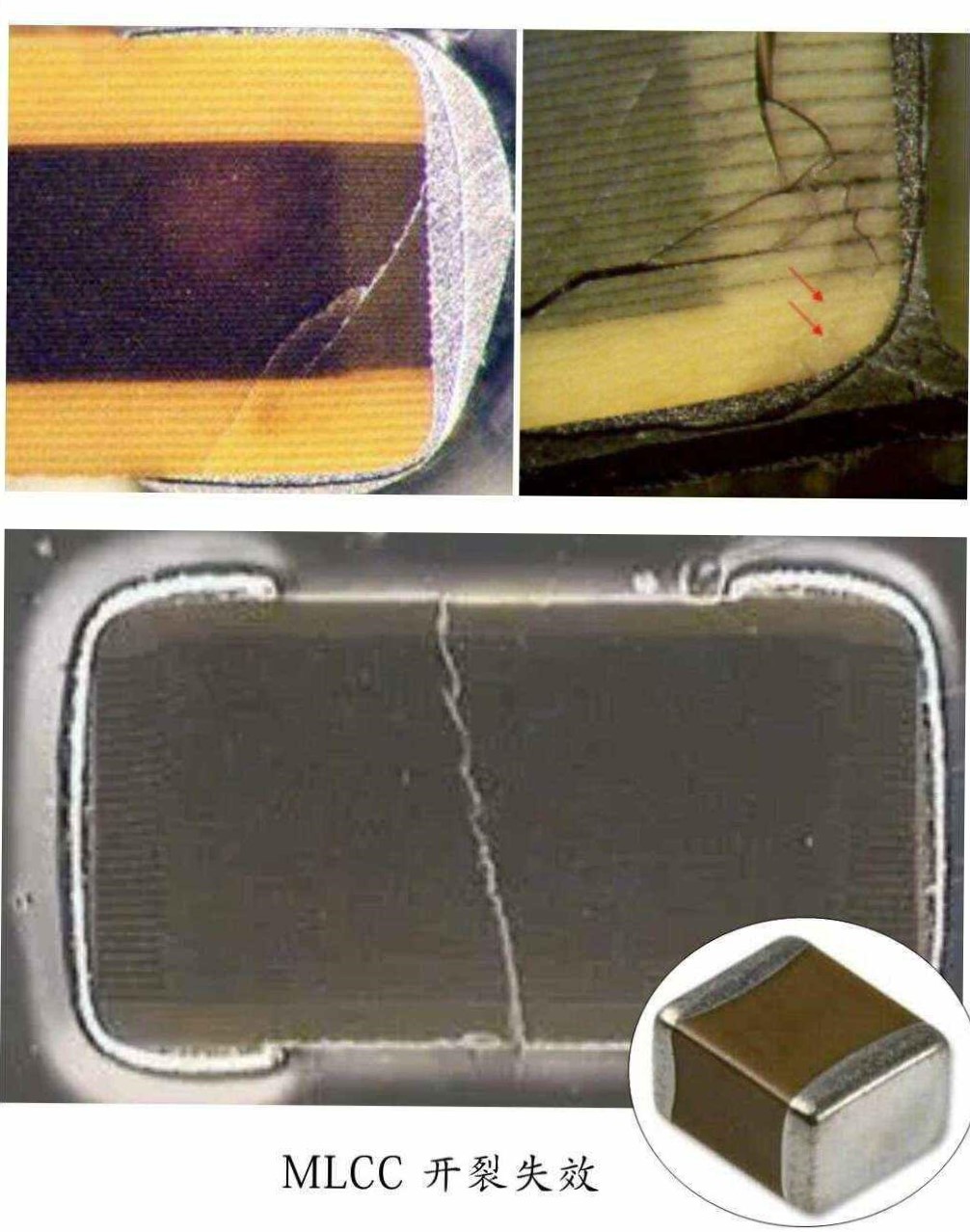

低温环境下,贴片电容确实可能发生断裂现象。这种断裂不仅导致电容器本身失效,还可能引发整个电路系统的故障。本文将系统分析低温导致贴片电容断裂的机理,并从设计、制造和应用环节提出有效的预防措施。

低温断裂机理:材料脆化的科学本质

当环境温度降低时,贴片电容的陶瓷介质材料会发生分子运动减慢,导致材料韧性和弹性显著减弱。这种材料物理特性的变化使得陶瓷介质在低温下呈现脆性状态,抗机械应力能力大幅降低。

贴片电容的特殊结构加剧了这一问题的复杂性。其陶瓷介质、金属电极和端电极三者的热膨胀系数(CTE)存在差异,当温度快速变化时,不同材料收缩程度不同,在内部形成应力集中点。特别是在-40℃以下环境中,陶瓷介质收缩率差异会导致层间应力集中,最终引发层间剥离或断裂。

贴片电容在制造过程中可能存在的内部微小缺陷(如陶瓷粉体团聚、气孔率>0.5%、晶粒异常生长等)在常温下可能不影响使用,但在低温环境下,这些缺陷会成为应力集中的起点,导致裂纹扩展直至断裂。

低温对电容性能的双重影响

低温对贴片电容的影响不仅限于机械结构:

电性能变化:低温环境下,材料的电导率会发生变化,导致电容值可能发生偏移,影响电路稳定性。在极端情况下,这种参数漂移可能导致系统故障。

断裂失效:材料脆化引发的开裂会使电容器内部电极断开,造成开路失效;裂纹扩展可能导致内部电极间短路,引发更严重的系统故障。

某品牌0402封装MLCC在-40℃低温测试中发生的断裂案例表明,低温引起的收缩差异可在陶瓷层间产生足够大的应力导致电容器完全失效。

设计与制造环节的预防策略

材料优化选择

结构设计创新

PCB布局与焊接工艺优化

合理布局:避免将MLCC放置在PCB弯曲区域(如折叠屏铰链附近)。相邻元件间距应大于0.5mm,防止焊接热传导不均导致应力集中。

焊盘设计:焊盘上避免设计过孔,防止焊料流失导致焊接不对称。焊盘尺寸应与元件匹配,研究表明,对于引脚宽度0.8mm的电容器,1mm×3mm的焊盘设计可能导致应力集中。

焊接控制:优化回流焊温度曲线,峰值温度控制在245℃以下,减少热冲击。采用底部加热技术,降低MLCC与PCB之间的温差,防止热应力导致的微裂纹。

应用环境的防护措施

极端低温环境应对

在极端低温环境下使用电子设备时,应考虑以下防护方案:

温度缓冲设计:在设备中加入隔热层或温度缓冲材料,减缓温度骤变对电子元件的冲击。逐步预热机制可避免设备从极低温环境直接进入高温环境。

选择专用元件:采用具有良好低温特性的材料制造的贴片电容,这类元件经过特殊设计和严格温度试验验证,可在低温环境下保持稳定性能。

灌封胶应用:使用软性灌封胶(邵A硬度18度左右)可提供良好的应力缓冲。但需注意灌封胶在冷热冲击过程中的热胀冷缩可能对元件产生拉扯力,导致疲劳断裂。灌封前进行点胶固定可有效分散应力。

检测与质量控制手段

为确保贴片电容在低温环境下的可靠性,需要实施严格的检测措施:

外观检查:使用立体显微镜(100×~500×)观察端头脱落、陶瓷体裂纹等情况。根据行业标准,裂纹长度大于0.2mm(0402封装)或0.5mm(0805封装)即判废。

电气测试:通过绝缘电阻(IR)和损耗角正切(tanδ)参数变化判断内部损伤。通用型MLCC绝缘电阻低于100MΩ或高压型低于10GΩ表明介质可能击穿。

环境试验:依据IEC 60068-2-66标准进行湿气敏感性分级测试(MSL),要求MLCC在85℃/85%RH/168h后容量变化小于5%。进行-40℃~85℃的温度循环试验,验证产品在极端温度变化下的可靠性。

总结与建议

贴片电容在低温环境下确实存在断裂风险,但这种风险可通过科学的设计和工艺控制有效降低。作为电子元器件供应商,我们建议客户在低温环境应用中采取以下综合策略:

前端设计预防:在电路设计阶段充分考虑热膨胀系数匹配问题,优化PCB布局和焊盘设计,避免应力集中点出现在MLCC位置。

元件选型匹配:根据应用环境温度范围选择专用级别的贴片电容,特别是-40℃以下环境应选用低温特性经过验证的产品。

制造工艺控制:严格执行焊接工艺规范,避免手工焊接带来的热冲击;回流焊过程中采用精确控制的温度曲线。

后期防护加固:在必要位置采用点胶固定技术,使用柔性灌封材料缓冲应力,但需注意灌封胶自身的热胀冷缩特性。

可靠性验证:进行针对性的冷热冲击试验(如-40℃至85℃循环),提前发现潜在失效风险。

通过上述系统性措施,可显著提高贴片电容在低温环境下的可靠性,确保电子设备在极端条件下的稳定运行。材料科学与制造工艺的持续进步为MLCC在低温环境中的应用提供了更广阔的前景,使其能够在新能源汽车、航空航天、极地科研等高端领域发挥关键作用。

企业需根据具体应用环境选择合适的贴片电容产品,并遵循本文提供的设计及工艺建议,可有效避免低温断裂问题。如需特定温度范围的元器件选型指导,欢迎联系我们的技术团队获取专业支持。