关键性能特点

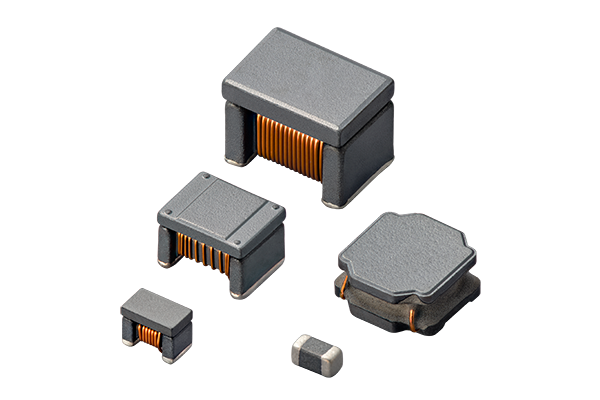

在电子设备日益追求高效节能的今天,大功率电感器作为电源管理系统中的核心元件,其性能特点直接影响着整个系统的转换效率与稳定性。通过持续的技术创新,现代大功率电感器已展现出多方面的重要特性。

高电流承载与低损耗

大电流支持:现代大功率电感器可承载数十安培的直流电流,部分型号如铜磁共烧电感在相同尺寸下能实现比传统电感更高的电流密度。例如FCUL系列电感电流规格覆盖15A至70A范围,满足从普通消费电子产品到高端服务器的多样化需求。

阻抗控制:采用扁平线绕组和低电阻材料(如厚铜层)显著降低直流电阻(DCR),从而减少导通损耗。以铜磁共烧工艺制造的HTF系列产品为例,其超低RDC特性可有效提升电源转换效率,在高温环境下仍保持优异性能。

高频适应性:通过优化磁芯材料配方和绕组结构设计,大功率电感器的工作频率范围显著拓宽。如一体成型电感在100kHz至数MHz范围内保持稳定的感值特性,适应现代开关电源的高频化趋势。

磁屏蔽与结构特性

全屏蔽结构:采用磁粉压铸或共烧工艺形成完整磁屏蔽层,有效抑制电磁干扰(EMI)。一体成型电感通过将线圈完全嵌入磁粉内部,实现了接近95%的磁场封闭效果,避免对邻近敏感电路产生干扰。

机械稳定性:压铸或模压成型工艺使磁芯与线圈形成紧密整体,消除了传统组装式电感因磁场振动导致的“线圈啸叫”问题。如顺络HTF系列在高温负载测试2400小时后,外观仍保持完好,未出现磁粉脱落现象。

薄型化设计:顺应电子设备轻薄化趋势,新一代产品厚度显著降低。超薄型电感如SLPPI系列高度仅0.8mm至1.8mm,可置于芯片背面安装,节省PCB空间达30%以上,为高端笔记本和服务器提供高密度电源解决方案。

热管理与可靠性

散热性能优化:采用高导热合金磁粉(导热系数比传统材料提高50%以上)加速内部热量传导。铜磁共烧电感通过铜导体的高导热性,表面温度可比传统模压电感低10%,显著提升系统热稳定性。

宽温度工作范围:大功率电感器在-55°C至+125°C环境温度范围内保持稳定工作。特殊设计如烧结合金粉磁芯避免有机物老化问题,确保高温下长期可靠性。

抗饱和能力:通过多粒度磁粉混合(粗颗粒30-50μm与细颗粒4-7μm组合)或纳米晶材料提升饱和电流(Isat)。如蝶形电感在磁芯中柱设置分布式气隙,饱和电流比传统设计提高20%以上。

表:大功率电感器关键性能参数比较

| 产品类型 | 电流范围(A) | 电感范围(μH) | 典型DCR(mΩ) | 厚度(mm) | 适用场景 |

|---|

| 一体成型电感 | 1.2-70 | 0.10-100 | 0.5-50 | 3.0-7.5 | 通用电源、DC/DC转换器 |

| 铜磁共烧电感 | 1.6-24 | 0.12-22 | 0.2-20 | 0.8-1.8 | 超薄设备、服务器VRM |

| 模压大电流电感 | 2.2-60 | 0.22-100 | 0.3-40 | 4.0-8.0 | 工业电源、汽车电子 |

| 蝶形电感 | 5-40 | 0.47-33 | 0.4-30 | 5.0-7.0 | 高散热需求设备 |

主流生产工艺

大功率电感器的性能优势源于其创新的制造工艺。近年来,多种先进生产工艺的成熟应用,显著提升了产品性能和一致性。

一体成型工艺

一体成型工艺代表了当前大功率电感制造的主流方向,尤其适合大批量、高一致性的生产需求。

磁粉制备:采用多粒度混合磁粉(如铁硅铝、非晶粉)作为基础材料,按特定比例(粗颗粒30-50μm与细颗粒4-7μm以5:5~9:1混合)确保磁芯高填充密度。加入有机胶粘剂(如环氧树脂、聚苯硫醚)和润滑剂(硬脂酸盐类),通过造粒工艺形成流动性良好的压制用粉。

压制成型:

将扁平铜线直导线精确置于模具型腔中

采用两步填粉法:先在模腔底部铺放磁粉,放置导线后二次填粉

在600-1500MPa高压下进行冷压或热压成型(预热温度50-200℃)

导线中间部分被磁粉致密包覆,两端外露作为电极连接点

热处理与后加工:

该工艺优势在于磁路完整性好,产品一致性和机械强度高。全自动化生产线每分钟可产出数十个电感单元,大幅降低人工成本。

铜磁共烧技术

铜磁共烧技术是近年来电感制造领域的重大突破,特别适合超薄大电流应用场景。

模压与组装工艺

除上述主流工艺外,模压与精密组装工艺仍在特定领域发挥重要作用。

高可靠性模压工艺:

蝶形电感组装工艺:

采用分体磁芯设计(第一磁芯、第二磁芯+磁芯中柱)

磁芯顶部采用半圆形结构优化磁路

磁芯中柱设置分布式气隙,提升散热能力约25%

扁平线圈通过自动化绕线确保一致性

自动化组装系统:

精密机械手实现磁芯与线圈的微米级定位

紫外固化胶粘剂缩短结合时间至秒级

在线电感测试确保100%参数合格

表:三种主流工艺特性对比

| 工艺参数 | 一体成型 | 铜磁共烧 | 模压/组装 |

|---|

| 生产节拍 | 快(30-50件/分) | 中(10-20件/分) | 慢(5-10件/分) |

| 最小厚度 | 约3.0mm | 0.8-1.8mm | 4.0-5.0mm |

| 最大电流 | 高达70A | 达24A | 达60A |

| 高温可靠性 | 良好 | 优异 | 中等 |

| 自动化程度 | 全自动 | 全自动 | 半自动 |

| 典型成本 | 中等 | 较高 | 低至中等 |

应用领域与发展趋势

大功率电感器凭借其优异的电气特性,在众多高科技领域发挥着不可替代的作用,同时其技术发展也呈现出明确的方向性。

核心应用场景

计算设备电源:在高端服务器与AI加速卡中,铜磁共烧电感(如HTF系列)支持CPU/GPU的VRM供电,通过背面贴装减少占板面积,改善散热风道。单相电流可达24A,满足高端显卡和AI芯片的瞬时大电流需求。

汽车电子系统:电动汽车的OBC(车载充电器)和DC-DC转换器依赖大电流模压电感,要求耐高温和抗震动。一体成型电感因良好的磁屏蔽特性,可安装在接近ECU的位置而不产生干扰。

工业电源设备:在大功率工业变频器和UPS系统中,蝶形电感通过优化的散热结构,在密闭空间内稳定承载40A以上电流。其分布式气隙设计有效降低高频噪音,符合工业环境EMC要求。

消费电子产品:超薄笔记本和游戏设备采用SLPPI系列低剖面电感(1.8mm厚度),在有限空间实现高效电源转换。磁屏蔽特性允许电感靠近内存等敏感元件布局。

技术发展趋势

大功率电感器的技术演进正围绕三大核心方向展开:

小型化与高密度:

材料体系创新:

热管理强化:

智能制造升级:

全自动磁粉压机精度达±0.5mg

机器视觉100%在线检测产品外观

数字孪生技术优化工艺参数

随着电子设备功率密度持续提升和节能要求日益严格,大功率电感器将在材料创新、结构设计和制造工艺方面持续突破,为下一代高效电源系统提供关键支持。电子元器件供应商需紧密跟踪工艺革新,把握高附加值产品的发展机遇,为市场提供性能更优越、质量更可靠的功率管理解决方案。