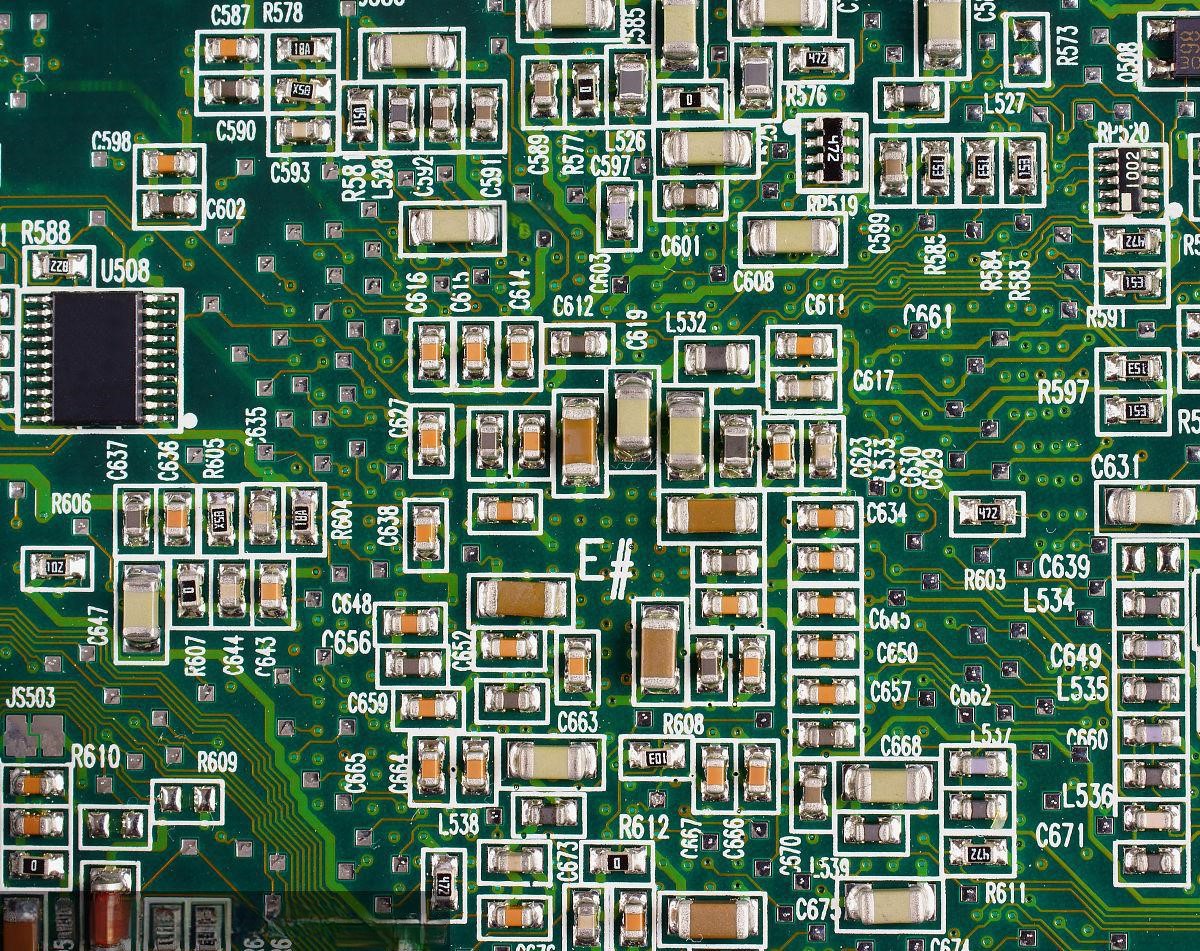

在电子产品的构成中,无源元件(passive component)扮演着至关重要的角色。尽管许多无源元件在整机物料价值中占比不高,但任何一个微小元器件的失效都可能引发整个系统的故障。数据显示,一般电子产品中有源元器件(IC)与无源元件的比例约为 1:10-20,这一比例充分凸显了无源元件质量控制的关键意义。

无源元件类型丰富,多层陶瓷电容器(MLCC)作为其中的核心品类,不仅重要性突出,也是用量最大的产品之一。MLCC 的典型结构中,导体通常采用 Ag 或 AgPd 材质,陶瓷介质以(SrBa)TiO₃为主,多层陶瓷结构通过高温烧结成型。器件端头的镀层工艺较为精细,先以烧结 Ag/AgPd 为基底,接着制备 Ni 阻挡层(防止内部 Ag/AgPd 与外部 Sn 发生反应),最后在 Ni 层上制备 Sn 或 SnPb 层用于焊接。近年来,端头采用 Cu 材质的 MLCC 产品也逐渐出现在市场中。

MLCC 的分类

依据电容数值及稳定性,MLCC 可划分为 NP1、COG、X7R、Z5U 等常见类型;按照尺寸规格,则有 1206、0805、0603、0402、0201 等系列。

多层陶瓷电容器(MLCC)本身具有优良的内在可靠性,能够实现长时间稳定运行。然而,若器件本身存在缺陷,或在组装环节引入外部缺陷,都会对其可靠性造成严重影响。

MLCC 的缺陷成因分析

内在缺陷因素

陶瓷介质内空洞(Voids)

空洞的产生主要与陶瓷粉料中的有机或无机污染、烧结过程控制不当等因素相关。空洞极易引发漏电问题,而漏电会导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能,形成 “漏电增加 - 发热加剧” 的恶性循环。情况严重时,可能导致多层陶瓷电容器出现开裂、爆炸甚至燃烧等严重后果。

烧结裂纹(firing crack)

烧结裂纹通常起源于一端电极,并沿垂直方向扩展。其主要诱因与烧结过程中的冷却速度有关,所造成的危害与空洞类似,都会对器件可靠性产生不良影响。

分层(delamination)

多层陶瓷电容器采用多层材料堆叠共烧工艺,烧结温度可高达 1000℃以上。层间结合力不足、烧结过程中内部污染物挥发、烧结工艺参数控制不当等,都可能导致分层现象。分层与空洞、裂纹一样,均属于影响多层陶瓷电容器性能的重要内在缺陷。

外在缺陷因素

温度冲击裂纹(thermal crack)

器件在焊接(尤其是波峰焊)过程中承受剧烈的温度变化,或返修操作不当时,容易产生温度冲击裂纹,对器件可靠性造成威胁。

机械应力裂纹

多层陶瓷电容器耐受压应力的能力较强,但抗弯曲性能较弱。在组装过程中,多种操作都可能产生弯曲变形,进而导致器件开裂。常见的应力来源包括:贴片对中调整、电路板工艺操作、流转过程中的人力与设备接触及重力作用、通孔元器件插入、电路测试、单板分割、电路板安装、定位铆接及螺丝固定等。此类裂纹通常从器件上下金属化端起始,沿 45℃角向器件内部扩展,是实际应用中发生率较高的缺陷类型。

MLCC 的失效分析方法

扫描超声分析

作为 MLCC 失效分析中重要的无损检测手段,扫描超声分析能有效探测空洞、分层和水平裂纹等缺陷。不过,由于其分析原理基于平面反射,对垂直裂纹(如多数烧结裂纹)及垂直分量较大的弯曲裂纹分辨能力有限。同时,对 MLCC 的检测通常需要较高的超声频率支持。

甲醇检漏法

针对存在严重分层或开裂的失效器件,可采用甲醇检漏法。甲醇作为极性分子,渗透能力较强,能通过毛细管作用渗入严重的分层或开裂部位。加电后,这些部位会产生较大漏电流,从而辅助完成失效诊断。

金相剖面法

金相剖面法是陶瓷电容器失效分析中经典且有效的方法。其优势在于,通过剖面制备结合光学或扫描电子显微镜检测,能够获取失效部位的成分、形貌等精细结构信息,为失效机理分析提供有力支持。但该方法也存在不足,剖面制备过程复杂,对技术要求较高,且属于破坏性检测手段。

MLCC 的质量控制

在无内在缺陷且组装过程未引入外部缺陷的情况下,多层陶瓷电容器具有优越的可靠性。但一旦存在缺陷,无论内在还是外在,都会严重影响器件可靠性。且组装后陶瓷电容器的潜在缺陷难以通过无损检测、在线检测等方式发现,因此 MLCC 的质量控制需以预防性措施为主,具体包括以下方面:

供应商管理

建立严格的供应商准入机制,对供应商的生产工艺稳定性、质量管控体系、研发能力等进行全面评估;定期开展产品抽样检测,涵盖电性能参数、外观质量、可靠性试验等多个维度,确保供应商提供的产品质量稳定。

组装工艺控制

对组装工艺中可能产生热应力的环节进行严格管控,如优化回流焊、波峰焊的温度曲线,参考器件工艺商提供的建议参数,并结合实际生产情况进行调试,减少温度冲击对器件的影响。

针对组装过程中可能产生机械应力的操作进行全面分析与控制。在印刷电路板操作和流转过程中,特别关注手工插件、铆钉连接、手工切割等工艺环节;必要时对产品设计进行优化,使多层陶瓷电容器尽量避开工艺过程中易产生较大机械应力的区域。

检查组装过程中的电检测(ICT)工艺,合理设置测试点机械接触参数,尽量减小接触过程中产生的机械应力。